Aparat absorpcyjny

1b – króciec doprowadzający ciecz

2 – odprowadzenie cieczy zawierającej pochłonięty gaz

3 – komora absorpcyjna

4 – wypełnienie absorbera, np. (pierścienie Raschiga)

Aparat absorpcyjny (absorber, płuczka, skruber[1]) – sprzęt laboratoryjny lub urządzenie przemysłowe, służące do pochłaniania (absorpcji) niektórych składników mieszaniny gazowej przez ciecz.

Służyć może zarówno do oczyszczania gazów, jak i wychwytywania z mieszanin gazowych pożądanych składników. Absorber działa na zasadzie absorpcji gazu w cieczy, która w urządzeniu płynie najczęściej w przeciwprądzie do gazu.

Rodzaje absorberów

[edytuj | edytuj kod]Absorber powierzchniowy

[edytuj | edytuj kod]W tego typu absorberze występuje ograniczenie powierzchni pomiędzy fazami jedynie do powierzchni swobodnej cieczy. Pod względem konstrukcyjnym jest to zazwyczaj ceramiczny aparat naczyniowy, nazywany również turylem. Tego typu absorbery łączy się w baterię dzięki czemu zwiększa się ich sumaryczną wydajność. Przepływ gazu i cieczy w tym rodzaju absorbera jest przeciwprądowy.

Absorber błonkowy

[edytuj | edytuj kod]Absorbent spływa w dół urządzenia, sam proces zachodzi na powierzchni filmu. Gaz może przepływać zarówno przeciw-, jak i we współprądzie. Aparaty absorpcyjne tego typu dzieli się na:

- Absorbery rurkowe – podobne w budowie do płaszczowo-rurowych wymienników ciepła. Absorbent spływa filmem na wewnętrznej powierzchni rur, natomiast gaz porusza się przeciw- bądź we współprądzie. Rury absorpcyjne można ogrzewać bądź chłodzić doprowadzając odpowiedni czynnik termodynamiczny do przestrzeni międzyrurowej.

- Absorbery płytowe – w formie prostokątnej wieży z pionowymi płytami, czasami obciągniętymi materiałem. Absorbent spływa po powierzchni płyt, a gaz w przestrzeni międzypłytowej.

- Absorbery kaskadowe – absorbent spływa filmem po przegrodach ukształtowanych w dowolny sposób.

Absorber z wypełnieniem

[edytuj | edytuj kod]Zbudowany w formie kolumny o przekroju kołowym z wypełnieniem zwiększającym powierzchnię wymiany pomiędzy cieczą i gazem. Najpopularniejszy typ w przemyśle ze względu na prostą budowę i odporność na korozję. Podobnie jak w przypadku absorberów powierzchniowych łączy się je w baterie.

-

Wypełnienie strukturalne

-

Ceramiczne pierścienie Raschiga

-

Polipropylenowe pierścienie Palla (beżowy i duży biały) oraz pierścienie Białeckiego (pozostałe)

-

Elementy wypełnienia metalowego

-

Kamień wapienny

-

Stalowe sprężynki pryzmatyczne

-

Miedziane sprężynki pryzmatyczne

Absorber natryskowy

[edytuj | edytuj kod]Rodzaj absorbera kolumnowego, w przeciwieństwie jednak do absorbera z wypełnieniem w kolumnie nie ma wypełnienia. Absorbent jest rozpylany za pomocą dysz, a następnie opadając styka się z gazem. Podtypem absorbera natryskowego jest absorber cyklonowy mokry. Wyróżnia go króciec doprowadzający gaz, który jest usytuowany stycznie do kolumny. Przepływ gazu następuje wzdłuż linii śrubowej.

Absorber barbotażowy

[edytuj | edytuj kod]W absorberze tym absorbowany gaz przepływa w postaci p��cherzyków poprzez warstwy absorbentu. Absorbery tego typu dzielimy na:

- kolumnowe – absorpcyjne kolumny półkowe (dzwonowe, sitowe, rusztowe).

- naczyniowe – występują z mieszadłem mechanicznym. Gaz doprowadzany jest poniżej mieszadła poprzez bełkotkę, porowatą płytkę rurę współosiową otaczającą wał lub poprzez wydrążony wał.

- mechaniczne – powierzchnię międzyfazową uzyskuje się poprzez mieszadła powodujące rozdrobnienie cieczy lub wytworzenie stale odnawianej warstewki filmu. Stosuje się, gdy ilość absorbentu jest mała w porównaniu z ilością gazu.

- Przykłady absorberów przemysłowych

-

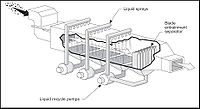

Absorber rozpryskowy (zraszacz) przeciwprądowy

-

Zraszacz z przepływem krzyżowym

-

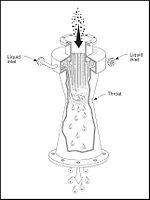

Skruber Venturiego

-

Skruber z wypełnieniem

Płuczki na statkach

[edytuj | edytuj kod]W okrętownictwie skrubery (głównie używa się polskiej wymowy angielskiego scrubber lub polskiego tłumaczenia płuczka) montuje się głównie na instalacji wydechowej agregatów, silników i kotłów i służą do odsiarczania spalin. Przez ostatnie lata trwała intensywna przebudowa pływających jednostek tak, by spełnić wdrożone na początku roku 2020 wymagania dotyczące redukcji zawartości siarki w paliwach olejowych używanych przez statki w żegludze światowej do poziomu maksymalnie 0,5% zawartości siarki, zgodnie z wymaganiami MEPC.280(70)[2]. Regulacje te wprowadziła Międzynarodowa Organizacja Morska (IMO) przyjmując wytyczne dotyczące zatwierdzania, instalacji i użytkowania instalacji odsiarczania spalin na pokładzie statków w celu zapewnienia zgodności z rozporządzeniem w sprawie siarki załącznik VI konwencji MARPOL[3].

Innym zastosowaniem jest produkcja gazu obojętnego na tankowcach i jednostkach do przerobu ropy naftowej.

Przypisy

[edytuj | edytuj kod]- ↑ Encyklopedia techniki. Chemia. Warszawa: WNT, 1965.

- ↑ Wdrożenie od 2020 roku określonego przez IMO limitu maksymalnej zawartości siarki na poziomie 0,5% w paliwach olejowych. Gospodarka Morska, 2019-07-17. [dostęp 2020-04-17]. (pol.).

- ↑ Index of MEPC Resolutions and Guidelines related to MARPOL Annex VI [online], www.imo.org [dostęp 2020-04-19] [zarchiwizowane z adresu 2015-11-18] (ang.).

Bibliografia

[edytuj | edytuj kod]- Jerzy Warych: Aparatura chemiczna i procesowa, rozdz. 18. Absorbery. Warszawa: Oficyna Wydawnicza Politechniki Warszawskiej (Wydz. Inżynierii Chemicznej i Procesowej), 2004, s. 268–280. ISBN 83-7207-445-3.

- Praca zbiorowa: Chemia. Małgorzata Wiśniewska (red.). Warszawa: Wydawnictwa Naukowo-Techniczne, 2001, seria: Encyklopedia dla Wszystkich. ISBN 83-204-2590-5.